Die smarte Art

Schiffe zu steuern:

datenbasiert.

Mit besecke haben Sie an Bord alles im Blick. Und per Fingertipp unter Kontrolle.

10.000 m2 auf

einem Dashboard

Wir ![]()

![]()

![]()

machen Ihre

Schiffe effizienter, weil sie durch smarte

Schiffe effizienter, weil sie durch smarte Automation nur noch die Energie verbrauchen, die wirklich nötig ist.

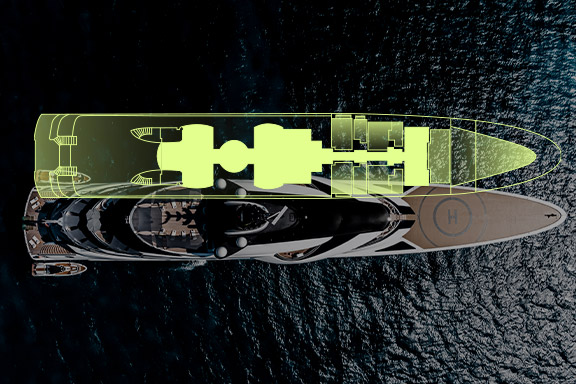

Yachten

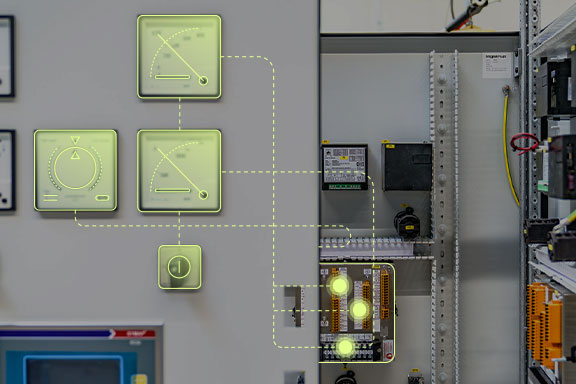

Wir haben 8 der 13 größten Yachten der Welt mit Alarm und Monitoring System ausgerüstet. Zum Beispiel, weil unsere Software locker 10.000 Messpunkte überwacht. Und wir die Schaltschränke selbst fertigen.

Behörden- und Marineschiffe

Mit Automation machen wir auch die Schiffe der verschiedensten Behörden leistungsfähiger. Zum Beispiel durch modernste Steuerungsanlagen ist die Energieverteilung durch den eigenen Schaltanlagenbau stets gewährleistet. Ebenso wie die Klimasteuerung.

Smart Solutions: Unsere Services und Systeme

AllViu - Die Visualisierungs-Plattform

beVISION

Visualization System for Intuitive Operation and Notification

Skalierbares Alarm-, Überwachungs- & Steuerungssystem für bis zu 20.000 I/O's.

beSECUR

Security-Lösung für Megayachten

Unsere umfangreiche Security-Lösung für Megayachten mit ausgeklügelter Überwachung der Schiffsaußen- und Innenbereiche sowie der Umgebung.

beWATCH

BNWAS - Bridge Navigational Watch Alarm System

Modular aufgebautes und voll integrierbares Brückenwachalarmsystem

beSAFE

Vessel Safety Station

System zur übersichtlichen Darstellung aller Feuerzonen, Melder und Klappen sowie Verschlussanzeige der Außentüren und Luken

beMOTION

Helikopter Landelösung

Individuell Konfigurierbare Lösung zur Visualisierung des Roll-, Neigewinkel und Hubes sowie zum Schalten der Hubschrauber-Landebeleuchtung.

Energieverteilungen und Energiesysteme

Engineering & Beratungen

Wartung und Retrofit

Schaltschränke? Sind Maßarbeit. In unserer eigenen Fertigung.

Kundenstimmen

Referenzen

Prozess

Funken Sie mich an. Und wir klären, was Ihr Schiff braucht.

Häufige Fragen

Lorem ipsum dolor sit amet, consectetur adipisici elit, sed eiusmod tempor incidunt ut labore et dolore magna aliqua?

Lorem ipsum dolor sit amet.

Lorem ipsum dolor sit amet?

Lorem ipsum dolor sit amet, consectetur adipisici elit, sed eiusmod tempor incidunt ut labore et dolore magna aliqua.